把安全变成必然,而不是侥幸!

对于中保研安全测试项目,25%偏置碰撞通常是行业的惯常难题。大重叠度的正面碰撞,车身的上、中、下三条力传导路径都能参与吸能及分散碰撞力,纵梁等可以直接参与变形,吸收更多碰撞能量。因此大重叠度的正面碰撞测试,绝大部分车型都能取得较好的成绩。 但现实的生活中,小重叠度的偏置碰撞不仅常见,且更易造成严重事故。在中保研的25%偏置碰撞测试里,碰撞直接绕开了主纵梁的位置,这样一来上边梁、门槛梁、A柱就会受到更大的撞击力,如果强度不够,就会出现A柱弯折、防火墙入侵量过大的情况,那么驾乘人员就会受到严重的伤害。 如果你关注过小范围的偏置碰撞测试的话,相信你一定看到过两种不同的场景。一种是车轮死死地挤向防火墙,几乎吸收了全部的撞击力,但车辆也快速停了下来;另一种,则更像是“丢轮保命”,碰撞侧的车轮被挤向一侧,与车身快速分离,车辆偏移后继续以一定的速度前冲。这种情况下,车体受到的撞击力会相对较弱一些。

理想碰撞安全成员Pony对此进行了深度剖析,“滑出车轮的方式是很多车企在使用的,但对碰撞角度的选择会比较苛刻,而真实的碰撞情况下,很难保证碰撞角度刚好是25%。一旦因为碰撞角度的偏差,车轮无法及时脱离,那整体的安全性就会大打折扣;另外,碰撞后,车辆继续向前滑行一段距离是非常危险的,很容易导致二次事故。给用户带来潜在风险,是我们绝对不可接受的。”

为此,他们选择了一条更难但对用户更为安全的路——不仅进一步优化力传导,更通过加强碰撞部位的钢材强度,直面撞击。团队为此投入了上千万的研发成本,甚至专门自研了国内首创的25%小偏置碰撞子试验系统,针对小偏置碰撞进行了数百个方案的验证迭代,选取最恶劣工况进行持续优化。

由A柱到B柱,理想L7采用了强度高达1500MPa的热成型钢,相当于每平方厘米约能承受15吨的重量,并分别设置了两个铝合金的吸能盒进行缓冲;在乘员舱两侧脚部的区域,也采用了两块高强度的热成型钢进行加强,最大程度降低该区域被入侵的风险。甚至于,车轮失效断裂后,不同的失效时间和失效后的旋转角度对于小偏置碰撞的稳健性影响,以及车内不同的乘员数量、不同的载重等对于小偏置碰撞的影响,也都早在车辆研发时就都被考量进来。

通过中保研的实验细节照片可以清晰看到,虽然理想L7车头看起来局部损伤比较明显,但是乘员舱的完整性保持相当良好,无论是A柱、A柱下立柱,还是门槛梁,都没有出现明显的变形。

值得一提的是,中保研碰撞测试中,仅主驾驶员侧的25%偏置碰撞是必做项,副驾驶乘员侧则为选做项,并不纳入车内成员安全的总体评价。但在虚拟开发与验证总监吉向东的解释里,这是我们的底线。“早在第三方检测认证标准的4年前,我们就已经定义好了,右侧的乘员是我们最亲的家人,必须被守护。面对安全,我们决不能有任何妥协,理想在售的全部车型都要把主副驾的偏置碰撞做到100%完美。”

副驾驶侧的气囊也经过了特殊设计,在传统气囊的基础上气囊两侧进一步加宽,让前排气囊与侧气帘组成90度环状防护,对头部形成更好的支撑和保护,避免滑入安全气囊和车门之间的间隙。在发生小偏置碰撞时,无论乘员的头部如何滑动,都始终可以处于气囊的保护范围里,起到更好的保护效果。

安全从不怕“冗余”,只因生命无法被替代

理想L7采用了自研的理想堡垒安全车身™,白车身高强度钢占比甚至超过了75%,其中热成型钢的占比甚至超过了29%。在不同的速度和不同角度发生碰撞时,坚固的车身结构都可以有效地抵挡碰撞产生的冲击,确保乘员舱结构的完整性,为所有成员提供更大的生存空间。

但在理想的碰撞安全团队眼里,为了安全,只要我们当前的技术能做到,那么无论多大的投入,我们都应该做到。“没有最安全,只有更安全”,这可能是团队里每个人都有些“偏执”的追求,只因他们守护的,是坐在理想汽车上的家人。

安全性全优成绩的背后,是基于用户场景数据,上百次去发掘问题并转化为开发工况;是产品、设计、研发等多个团队面对安全的互为支撑与协作;更是一个企业对于用户安全,从骨子里的那份坚守。

为了最大程度降低用户在真实用车场景下的碰撞风险,达到家庭用车的最高标准,碰撞安全团队用真实的碰撞场景去反复检验人车安全。一次次的碰撞试验,如同孤勇者在不断踏上不息的征程。

如今,多场景翻滚、多角度不同速度尾部碰撞、极端工况下防火设计以及常用场景维修经济性等20多种场景,都已被逐一纳入理想全系车型的标准测试流程。在研发过程中,理想L7的车身设计就经过了212项整车和系统验证,其中全场景全工况碰撞测试超过40项。

面对危险系数极大的侧面碰撞,理想L7不仅将A柱到B柱连成了一个完整的环形,更将两侧的门槛梁与A、B、C柱以及上下的横梁组成了一个笼式结构。当受到侧面碰撞时,便可将撞击力通过上下多道横梁分散出去,保证车内成员的生存空间的同时,也能避免电池包受到挤压。一旦发生碰撞,理想L7标配的后排侧气囊+侧气帘的组合也能更好地保护坐在后排的乘员,全面覆盖头部和身体。

当面临车辆翻滚时,大量热成型钢的使用也能确保车身的整体刚性,并通过较大的关键断面尺寸和环式传力路径,有效分散、吸收顶部抗压载荷,赋予车体更强大的抗变形能力。中保研碰撞结果显示,理想L7的车顶和A柱结构最大能够承受116098N的载荷,作为参考,宝马X5L为109144N。

值得一提的是,除了模拟翻滚工况的顶压测试,碰撞安全团队还直接将多项翻滚试验纳入了标准开发流程,以真实验证理想堡垒安全车身™在翻滚事故中对车内乘员的保护。

Pony介绍,“据我了解,理想L7是国内中大型5座SUV中,第一款全系标配了螺旋翻滚、沙地翻滚、侧绊翻滚以及边坡翻滚等多种模式开发的车型。甚至于,当大多数车辆都不会在翻滚时点爆气囊时,我们都通过大量的模拟测试,以特殊的标定实现了点爆,并在点爆后保压6秒以上的时间,进一步保证了车上乘员的安全。”

再比如中保研并不“考”的高速追尾测试,理想L7也同样在车型开发时就引入了全场景的追尾碰撞测试,并投入了大量的人力、物力去加以打磨方案。由于增程式电动车的复杂性,我们在做高速追尾实验时,在美标80公里时速的基础上又提高了10% 来进行追尾碰撞测试,充分确保油箱、电池包和低压电器安全。

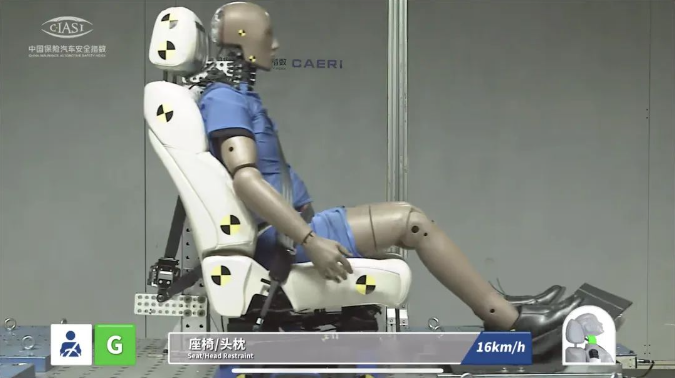

针对乘员颈部因追尾而易产生的“鞭打”伤害,碰撞安全团队也做了多达16轮的FEA(有限元分析),8轮实物验证,去把每个细小的问题都进行分析和解决,进行了50余轮的方案推导,只为确保能将每个用户在碰撞时的损伤降到最低。负责座椅研发的朱哥介绍,“针对突发的追尾,理论上乘员的头、胸、腹、腿是不容易产生严重伤害的,但即便有一丝风险的可能,我们都不想放过。”

最理想的汽车安全,就是不让事故发生。

不只被动安全取得了优异成绩,在辅助安全测试方面,理想L7也取得了破纪录的113.78分,得分率高达99.8%,一举成为中国保险汽车安全指数已测车型中最高评分的SUV车型。在行人与骑行者自动紧急制动系统(AEB VRU)、车道辅助系统(LSS)、紧急服务救援系统(E-call)等重要测试中,理想L7均获得满分。超越用户想象的辅助安全能力,叠加出色的被动安全,可以说为所有理想车主都上了一份双“保险”。

与部分品牌仅在高配车型上搭载辅助安全功能不同,我们一直坚持“一家人的安全只有标配,没有选配。”理想在售车型全系搭载的AD Max和Pro均具备强大的AI感知能力,通过自研的全场景辅助驾驶安全功能,在车辆发生碰撞危险前做出安全、准确地判断,有效预防和降低行车过程中遇到的风险,提升驾驶安全性。

如果去对比理想在售的其他几款车型,会发现一个有趣的事情:在辅助安全部分,理想L9 Max测试得分为106.50(得分率93.4%),理想L8 Pro测试得分为109.47(得分率96%),而本次测试的理想L7 Pro则达到了113.75(得分率99.8%)。不少人会产生一个疑问,单看测试结果,反而是搭载AD Pro的理想L7 Pro获得了最高分?

当向智能驾驶团队提及此事时,能明显看到大家眼里都闪着光,满是自豪与兴奋。智能驾驶团队的杨涛介绍,“并不是AD Pro比AD Max更好了,而是因为L9的中保研测试已经过去10个月了。我们的主动安全功能,现在几乎每个季度都会随OTA有所迭代,很多的功能和技术都在飞速地升级。几个月的时间,足够让我们为用户打造出完全不同的用车体验!”

中保研的测试达到优秀,对整个智能驾驶团队而言只是牵引,而非终点。他们一直在思考,还能否做到更好?还有什么地方是可以去提升用户的用车安全的?

他们不仅希望能不断去挖掘系统的上限,更希望不断挑战每个人成长的极限。

也正是这份对用户价值的坚守,智能驾驶团队对各种测试的内部标准都在不断提高。他们先后将针对模拟行人横穿路面的“鬼探头”的刹停标准,由中保研测试的40km/h,在内部提升至了60km/h;也针对车道辅助系统,在原有的 LDW 功能(车道偏离预警)和 LDP 功能(车道偏离抑制)基础上,额外开发了ELK功能(紧急车道保持辅助),以避免车辆无意识的车道偏离,降低车道线突然消失、地面积水反光影响等特殊情况带来的影响。新功能也即将随OTA升级与用户见面。

得益于完整健全的数据闭环系统,传统主机厂动辄需要一两年才能完成的技术迭代,在理想往往仅需1、2个季度的时间就能高效落地。研发的哲哥说,“我们真正实现了数据驱动的研发方式,以LDP的技术迭代为例,在完成模型训练后,我们会通过影子模式将它部署到我们所有的测试车辆中,当发生行车安全问题时会主动触发数据回传,供我们的研发进行分析迭代,优化功能并完成仿真测试。以真实场景下的数据去迭代算法,使得我们的迭代效率达到行业领先水平,同时完成充分的测试验证。”

家的底色,除了幸福,更有安全。

当许多品牌都还在为“什么才是产品力”而讨论时,我们已扎扎实实地去把真正符合用户价值的产品做出来,用心去守护每一个家。